将上面的故障现象按图1的流程进行分析,过程如图3所示。根据故障现象可知,数控系统的指令已经发出,并且已传送到刀架转动电机轴5,在换刀指令的作用下,电机轴已旋转。显然,固定在转动盘1上的磁铁4将随着电机轴一起旋转,系统在搜寻目

标刀具时,如果找不到目标刀具的到

注:X316表示X的第3个寄存器的第6位,其余类推。

打开霍尔元件外的端盖,用扳手手动转动电机轴,使磁铁旋转一周,检测PMC参数中各输入点的状态是否改变。正常情况下,当霍尔元件未检测到磁铁信号时,各状态位的值应为“1”;当磁铁与某霍尔元件的角向位置对齐时,对应的输入点的状态将被置“0”。

根据前面的分析,按流程图3的要求,用如下步骤进行排查:

①首先检测磁铁与霍尔元件的距离,发现输入点的状态是可变的,表明距离没有问题。

②转动霍尔元件的磁铁时,当磁铁对准对应的霍尔元件时,X315、X316、X810、X811、X812参数位相应变化,但X317始终为“0”,表明任何时候系统均认为是处在6号刀位,当要换刀时,系统不停地寻找目标刀具,但因PLC所获信号被封锁在6号刀,无法选到其他刀具,所以不停地转动。

交换X316与X317返回给系统的信号线,此时

X316对应的位始终为“0”,可见霍元件有信号输出,但PLC系统没有检测到X317的返回信号。判断位信号,将不停的进行搜寻,直到出现报警或复位为止。

(1))故障原因分析为线断了,查后发现,串连在回路中的电阻因发热已

烧坏,至此查明故障原因。

(2))故障排除更换电阻,故障排除。

故障的检测可以通过查看PMC的状态参数进行判断,而要使PMC参数中霍尔元件对应的各状态位检测有效,必须满足几个条件:①磁铁与霍尔元件的距离合适;②霍尔元件是好的;③霍尔元件检测到的信号能送回PLC。根据故障现象及刀架工作原理分析,最可能的原因就是PLC未检测到刀位号,或者检测到的刀位号未送到PLC。分析可能的原因有:磁铁与霍尔元件间无感应信号;霍尔元件损坏,无信号输出;霍尔元件有信号输出,但输出信号未能送往PLC;检测信号能送往PLC,但送去的信号不对。

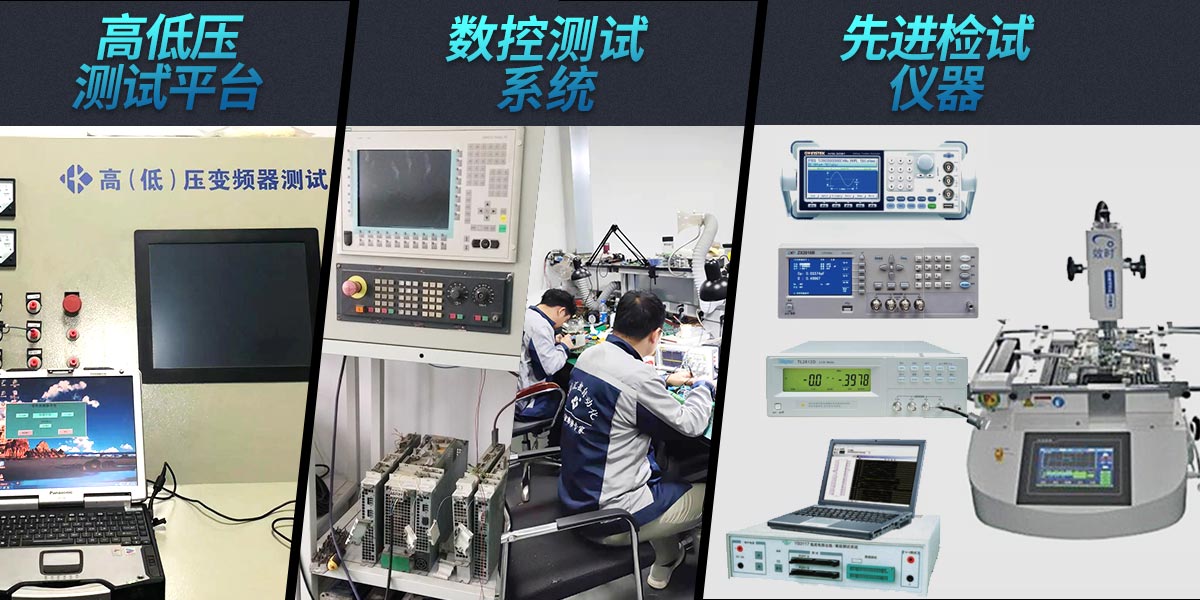

为了检查故障原因,先应查看刀位对应的霍尔元件的信号是否返回给PLC,即PLC是否能检测到各刀位对应的传感器信号。因此,首先按如下程序打开FANUC0imate的PMC参数:SYSTEM—PMC—PMC2

2结束语

文中提出的数控机床故障诊断的流程图,不仅适用数控车床,也适用于数控铣床、加工中心或其他数控机床的故障诊断与维修。对于大多数数控机床故障维修来说,均可用该流程图的逻辑思维方法进行分析,但值得注意的是用单因素分析法得出的故障原因只是可能的,不能忽视机械与电气相互作用的复合原因的存在,为此,应进行充分的综合分析,才能快速准确地判断故障的原因并正确维修。